Nos moyens de production

APS Coatings vous propose différents procédés d’application utilisant des méthodes de production diverses. Découvrez ci-dessous en détail la variété des moyens de production d’APS.

Notre expertise : les procédés en voie sèche

APS est reconnu pour la variété de ses méthodes de production et son expertise permettant d’appliquer des revêtements les plus fins jusqu’au plus épais sur tous types de pièces. Avec une banque de références et d’études riche de 50 ans d’expérience, notre savoir-faire s’étend sur de nombreux procédés d’applications expliqués ci-dessous.

Applications de polymères

Les procédés en détail

- Épaisseurs déposées de l'ordre de 2 à 80 µm

- Température de mise en œuvre : entre 170 et 400°C en fonction du revêtement

- Épaisseurs déposées de l'ordre de 80 à 300 µm

- Température de mise en œuvre : entre 200 et 350°C en fonction du revêtement

- Épaisseur à déposer : de 200 à 500 microns

- Température de mise en œuvre : de 250 à 400°C

- Polymérisation à basse température : inférieure à 250°C

- Plus de 100 revêtements disponibles

- Cadences pouvant atteindre 2 tonnes de pièces revêtues par heure

- Épaisseur précisément paramétrable : de 500 nm à 100 microns

- Température de mise en œuvre : inférieure à 40°C

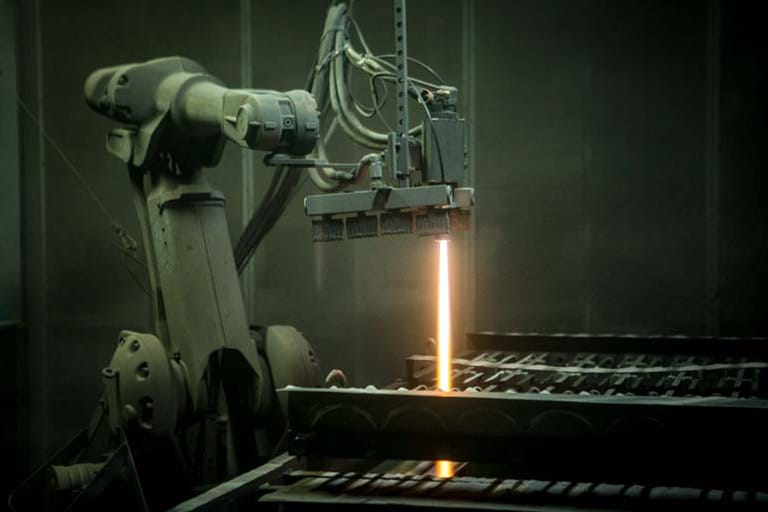

Applications de métaux et céramiques

Les procédés en détail

- Source de chaleur : fuel (liquide) et oxygène

- Matériaux : poudre métallique et carbures métalliques

- Température de la flamme : 2 800°C (approx.)

- Vitesse des particules : 400 – 800 m/s

- Vitesse de dépôt : 4-12 kg/h

- Source de chaleur : fuel (liquide) et oxygène

- Matériaux : poudre métallique et carbures métalliques

- Température de la flamme : 2 800°C (approx.)

- Vitesse des particules : 1400 m/s

- Matériaux projetés : poudre – céramiques, abradables, métaux et leurs alliages

- Température maximale de l’arc : 16000°C

- Vitesse des particules : 200 – 400 m/s

- Vitesse de dépôt : 1,8-6 kg/h

- Flamme autogène à 2900°C

- Vitesse des particules : 50m/s

- Vitesse de dépôt : 1 à 20 kg/h

- Tensions d’arc comprises entre 25 et 40 V

- Intensités allant de 100 à 500 A

- Vitesse des particules: ±150m/s

- Température de l’arc: 4000°C/6000°C

- Vitesse élevée des dépôts: 8-20kg/h

L’électrolyse au tampon est applicable non seulement dans le cas de maintenance industrielle mais également sur des pièces neuves de petites ou moyennes séries.

Nos préparations de surface

Les procédés en détail

Dégraissage

Afin d’éliminer les traces de graisse, nous pouvons les dissoudre en utilisant un solvant, les transformer en savons solubles dans l’eau ou les décoller en formant une émulsion tensio-actives.

Sablage

Le sablage permet de décaper parfaitement, rénover, désoxyder et préparer les surfaces pour des revêtements ultérieurs. Chez APS, nous possédons des unités de sablage mobile et de micro-sablage.

Grenaillage

Nous utilisons le grenaillage par micro-billes pour améliorer l’aspect de surface (similaire au sablage) ou pour réaliser une précontrainte afin d’améliorer les qualités techniques des surfaces grenaillées.

Phosphatation

Le décapage d’une surface d’acier par phosphatation assure une passivation et améliore la tenue à la corrosion des revêtements de peinture.

Masquage

Aujourd’hui, nous utilisons plusieurs techniques afin d’épargner certaines zones d’une pièce : rubans adhésifs haute performance, outillage métallique ou élastomère. Demain, notre système Robocoat nous permettra de réduire ou d’éviter cette étape.

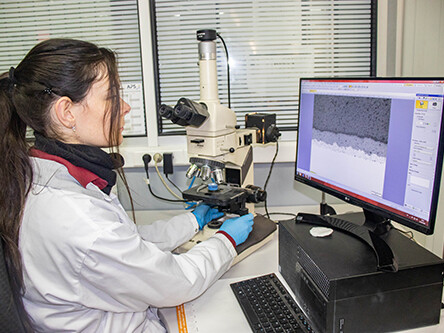

Nos moyens de contrôle

Les procédés en détail

Chaque atelier a un contrôle qualité intégré où les épaisseurs et l’adhérence sont mesurées par échantillonnage ou de manière unitaire en fonction du type de pièces . Un contrôle visuel est également opéré systématiquement.

Un laboratoire d’analyses est également disponible pour effectuer des contrôles destructifs sur des échantillons afin de vérifier que les caractéristiques métallographiques correspondent aux spécifications du client.